Tafalla Iron Foundry ha impulsado un ambicioso proyecto de innovación industrial para convertir motores de combustión en motores que funcionen con hidrógeno. La cooperativa navarra ha presentado esta semana los avances de esta investigación en la Universidad Pública de Navarra (UPNA), en el marco de una jornada sobre transición energética.

Con este desarrollo, Tafalla Iron Foundry ha dado un paso más en su estrategia para posicionarse no solo como fabricante de bloques motor y culatas, sino como socio tecnológico en el diseño de los motores del futuro. La iniciativa se ha llevado a cabo junto a la multinacional alemana DEUTZ y la Universidad Pública de Navarra.

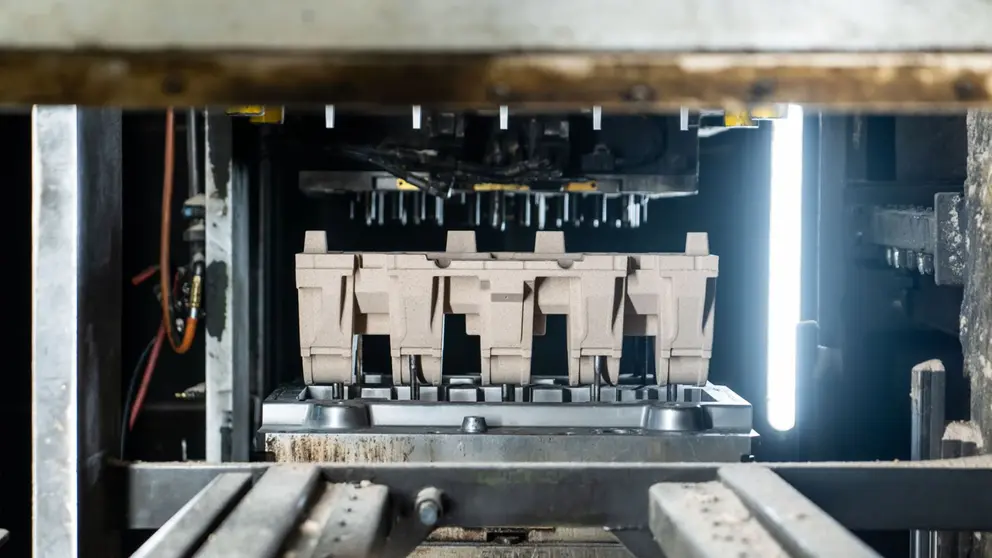

El proyecto se ha centrado en analizar cómo se comportan los bloques motor y las culatas cuando trabajan con hidrógeno. Se han estudiado aspectos clave como la resistencia de los materiales, la posible aparición de defectos, la fragilización, las tensiones mecánicas y la fatiga, además del impacto en el rendimiento y en las emisiones.

En el desarrollo han participado de forma directa Luis Enrique Asa, responsable del Sistema de Gestión, Laboratorio, Metalurgia y Materiales, y Atenea Romero, jefa de proyectos y responsable de la iniciativa. Ambos han presentado los resultados en la jornada “RIDi Energía: Resultados Transfronterizos de I+D+i y Experiencias Universidad-Empresa”, celebrada este miércoles en la UPNA, acompañados por Ignacio Ugalde, director de Recursos Humanos y Asuntos Jurídicos.

Romero ha explicado que el objetivo es que Tafalla Iron Foundry no sea “solo un fundidor de piezas”, sino un colaborador en el diseño de los motores del futuro. Ha subrayado que este tipo de proyectos permite entender nuevos espesores, tecnologías y requerimientos técnicos, y ofrecer un soporte que va más allá de la experiencia tradicional en fundición.

La investigación contempla la conversión de un motor convencional a hidrógeno y su ensayo en banco motor. Se han analizado parámetros como el par y la potencia, el consumo de hidrógeno y aire, el comportamiento térmico y las emisiones de NOx.

Además, se han realizado ensayos específicos sobre materiales fundidos, tanto en muestras como en componentes reales. El objetivo ha sido evaluar su comportamiento antes y después de la exposición al hidrógeno.

Uno de los aspectos diferenciales del proyecto ha sido el desarrollo de conocimiento en torno al diseño de componentes adaptados al hidrógeno, especialmente en culatas y circuitos internos, donde se concentran los mayores desafíos técnicos. El trabajo ha combinado sensórica avanzada, ensayos experimentales, simulaciones mediante dinámica de fluidos (CFD) y análisis metalúrgicos.

“Estamos apostando claramente por la innovación a través de la investigación aplicada”, ha señalado Romero. Según ha indicado, se trabaja sobre datos de fatiga, tensiones y comportamiento de materiales con el apoyo de expertos en ingeniería y metalurgia, con el fin de impulsar en Navarra un ecosistema de desarrollo en torno al motor de hidrógeno.

Con esta línea de investigación, Tafalla Iron Foundry refuerza su compromiso con la descarbonización del transporte y la industria. La cooperativa explora así alternativas que permitan aprovechar el hidrógeno como vector energético sin renunciar a las ventajas de los motores de combustión en determinadas aplicaciones.

Integrada en la Corporación MONDRAGON, Tafalla Iron Foundry está especializada en la fabricación de bloques motor y culatas para automóviles y vehículos industriales y agrícolas. Cuenta con cerca de 800 empleados, de los que el 96 % son socios y socias.

La mayor parte de sus ventas se destinan a la exportación: un 84 % a Europa, un 10 % a Norteamérica y alrededor de un 3 % tanto a Sudamérica como a Asia. Entre sus principales clientes figuran Renault, John Deere y Perkins, además de DEUTZ.